SKF – Gemeinsam geht’s besser

Anwendungsoptimierte Dichtungen standardisiert entwickelnBranchenübergreifend statische Dichtungen, Dynamische Dichtsysteme – Dichtelemente, die für die Konstruktion bzw. die Erprobung von Maschinen erforderlich sind, müssen oft in kürzester Zeit zur Verfügung stehen. Das Konzept „Innovation in einem Tag“, bei dem Anwender und Lieferanten eng zusammenarbeiten, ist ein Ansatz.

Dicht! 4.2016

Bei der Produktentwicklung, die besonders zeit- und kostenkritisch ist, setzt das Konzept „Innovation in einem Tag“ auf die Know-how-Bündelung von Anbieter und Anwender. Dies erlaubt es, gemeinsam die Dichtungslösung für die jeweilige Anwendung zu optimieren. Die relevanten Bauteile bzw. Komponenten können gleich mitgebracht und Prototypen der neuen Dichtungslösung sofort montiert und geprüft werden. Ein weiterer Vorteil besteht darin, dass der Entwickler seinen Gedanken – im kooperativen Austausch mit seinem „Dichtungspartner“ – oft freieren Lauf lassen kann als am eigenen CAD-Bildschirm. So entstehen neue innovative Lösungen in deutlich kürzerer Zeit und zu günstigeren Kosten.

Schnell zur optimalen Lösung

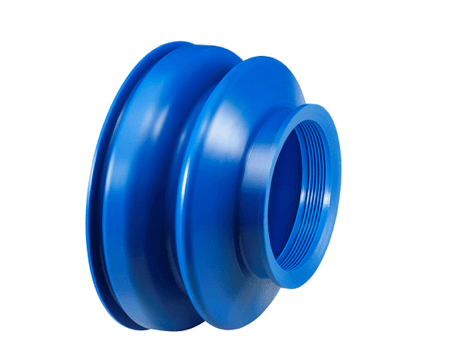

Die praktische Umsetzung dieses Konzepts zeigt ein Beispiel aus der Lebensmitteltechnik. An nur einem Arbeitstag ist es möglich, einen anwendungsreifen Dichtabstreifer für Aktuatoren zu entwickeln. Hierzu wurde zunächst ein elastomerer Werkstoff gewählt, dessen chemische und physikalische Eigenschaften den späteren Einsatzbedingungen entsprechen, in diesem Fall H-ECOPUR®, ein thermoplastisches Polyurethan-Compound (Bild 1),

Standard und Customizing kombinieren

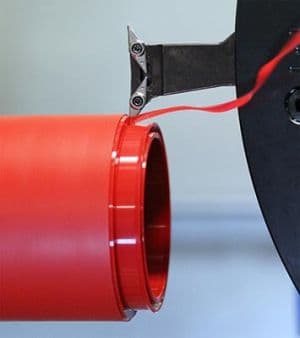

Die moderne Fertigungstechnik erlaubt es, Dichtungen, Abstreifer und andere Elemente mit identischen Geometrien oder Profilen aus unterschiedlichsten Werkstoffen herzustellen, die unterschiedlichsten Anforderungen wie etwa Betriebstemperaturen oder chemischen Einflüssen Rechnung tragen. Darüber hinaus lassen sich unterschiedliche Profile aus denselben Werkstoffen fertigen, passt z.B. ein Werkstoff in Bezug auf die Verträglichkeit mit Kühl-Schmiermitteln, kann dieser Werkstoff für alle relevanten Profile eingesetzt werden. Durch diese Kombination von Standardisierung und Customizing können unterschiedliche Zielmärkte bedient werden.

Passgenaues Design

Bereits in der Designphase müssen verschiedene Einflussparameter berücksichtigt werden, so z.B. die Toleranzbreite und die Lage des Nennmaßes: Die Herstellung der gedrehten Prototypen in zwei zusätzlichen Maßausführungen oberhalb und unterhalb der Fertigungstoleranzen des Spritzprozesses erlaubt eine sofortige Überprüfung auf Undichtigkeit oder Klemmen der Prototypen und somit eine Aussage über die Funktionsreserve der Auslegung. Aus der symmetrischen Auslegung der Übermaß und Untermaß-Muster ergibt sich dann das Nennmaß. Dabei sind die prozessbedingten Fertigungstoleranzen zu berücksichtigen – denn diese Toleranz ist bei gedrehten Ausführungen – gegenüber gespritzten – um ca. 30% enger. Ist all dies beachtet worden und ist das Prüfergebnis positiv, steht dem Beginn einer Pilotserie nichts mehr im Wege.

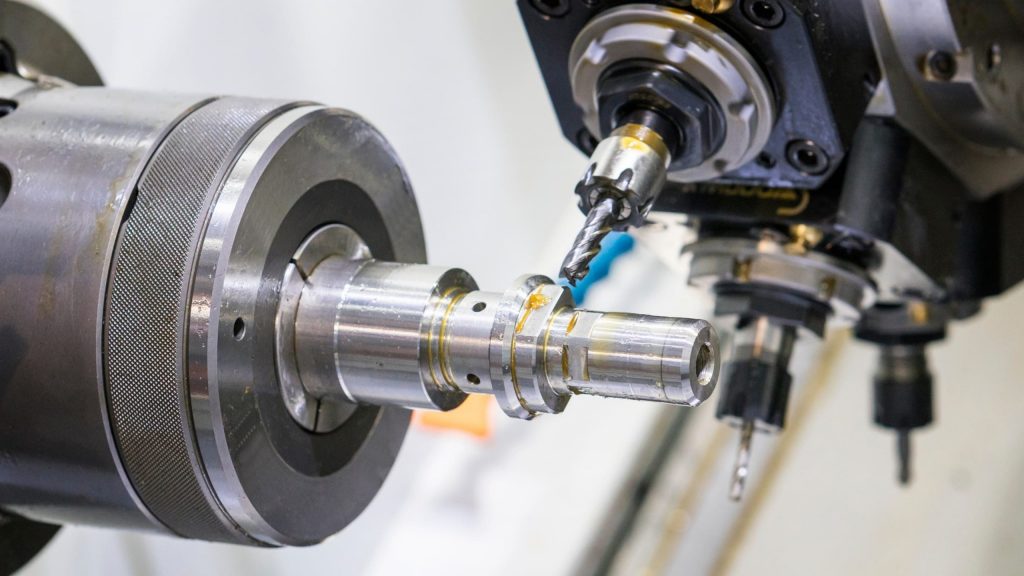

Zum Start eines dichtungstechnischen Produktes empfiehlt sich das CNC-basierte Drehverfahren, mit dem schnell und flexibel Prototypen hergestellt werden können, wodurch sich das Innovationspotenzial insgesamt vergrößert. Die anschließende Serienfertigung kann – je nach Umfang – ebenfalls drehtechnisch, aber auch spritztechnisch oder in Kombination beider Verfahren erfolgen. In der Praxis wird der angestrebte Preis pro Bauteil für die Verfahrensauswahl ausschlaggebend sein. Der Einsatz der formwerkzeuglosen Drehtechnologie bietet ein Höchstmaß an Flexibilität bei Ergänzungsprodukten. Der Produktauslauf kann auf diese Weise ebenfalls kostenoptimiert gestaltet werden. Ergänzend wirkt hierbei, dass unnötige Lagerbestände vermieden werden können: Es wird immer nur so viel nachgefertigt, wie tatsächlich benötigt wird.

An unterschiedliche Anforderungen skalierbar

Da heute fast jedes Dichtungsprojekt individuell ist, wurde ein Dreistufen-Modell entwickelt, das eine effektive Anpassung an unterschiedliche Anforderungen erlaubt. Es basiert auf einem deutschlandweiten Netz von Niederlassungen mit kurzen Wegen und großer Kundennähe.

In der ersten Stufe erfolgt die kundennahe Produktentwicklung in den Niederlassungen für Vor und Kleinserien. Hierfür steht Fachpersonal zur Produktauslegung und zur schnellen Umsetzung zur Verfügung. Durch die CNC-basierte Drehtechnologie mit integrierter Dichtungssoftware und SKF SEAL-JET-Maschinen können kostspielige Prototypenwerkzeuge und Wartezeiten auf Mustermengen aus Spritzgießwerkzeugen eingespart werden.

Die zweite Stufe – für höhere Mengen oder besondere technische Anforderungen – wird zentral am Hauptsitz in Bietigheim umgesetzt. Dort werden wirtschaftlich sinnvolle Mengen von ca. 500 bis zu 40.000 Teilen profilbezogen auf teilautomatisierten CNCMaschinen gefertigt. Parallel und ergänzend erhalten die Anwender auch produkttechnische Unterstützung in Form einer übergreifenden Anwendungstechnik. Die dritte Stufe wird mit der konzerneigenen Werkstoffentwicklung am Standort Judenburg in Österreich umgesetzt. Hier erfolgen die Polymerisation und die Granulierung der Rohstoffe zur Weiterverarbeitung für die Halbzeugfertigung. „Rohstoffnah“ werden außerdem Spritzteile und Großdichtungen gefertigt.

Fazit

Die Kombination von computerunterstützten Fertigungskonzepten wie der SKF SEALJET-Technologie zur Herstellung von spanend gefertigten Elastomerlösungen hilft in der Prototypenphase, schnelle und kostenbewusste Lösungen flexibel zu gestalten, zu dokumentieren und wiederholgenau zu produzieren. Basis für die Produktlösungen sind anwendungsoptimierte Dichtungscompounds, aus denen dann Halbzeuge gefertigt werden, aus denen schließlich das Endprodukt „Dichtung“ entsteht. Für die Werkstoffe der ECOPUR-Familie sind dies identische Granulate.

Diese Kombination von Maschine, Software und Werkstoff ist ein abgestimmtes, standardisiertes System. Grundlage für alles ist jedoch das Wissen der Ingenieure und Techniker, die ihre Ideen mittels dieser KOMPETENZ Technologie umsetzen können. Dafür ist es notwendig, dass sich Kunde und Lieferant IN GUMMI UND kooperativ austauschen und ihre Erfahrungen einerseits aus der Kundenanwendung KUNSTSTOFF und andererseits aus der Dichtungsherstellung aktiv einbringen und mit ihrem spezifischen Wissen über Dichtungsgeometrien und Werkstoffe verknüpfen.

Fakten für Konstrukteure

• Im konstruktiven Dialog mit dem Dichtungshersteller entstehen oft bessere Lösungen

• Die gegebene Abstimmung von Werkstoffen, Software und Fertigungstechnik hat sich in der Praxis bewährt

Fakten für Einkäufer

• Schnelle Prototypenentwicklung spart Entwicklungskosten

• Das Konzept erlaubt die wirtschaftliche Fertigung von anwendungsoptimierten Dichtungslösungen, die – da schwerer zu kopieren – auch schnell Wettbewerbsvorteile bieten können.